Tippen Sie auf Chuck High Precision CNC auf Chuck Overload Protection Design Design

1. Vorteile der Kernleistung

Hohe Präzision und Stabilität

Mithilfe der Präzisionsbearbeitungstechnologie kann der Endgesichts -Runout innerhalb von 0,003 mm gesteuert werden, um die Koaxialität und Oberflächenbearbeitung der Gewindebearbeitung zu gewährleisten.

Das elastische oder hydraulische Strukturdesign kann automatisch kleine Abweichungen auskompensieren, die Vibrationen verringern und die Risiken von Fadenfehlausrichtungen.

Schneller Ersatz und effiziente Produktion

Das schnelle Veränderungsdesign ermöglicht den Ersatz für den Werkzeug, ohne die Maschine zu stoppen, die Hilfszeit zu verkürzen und die Verarbeitungseffizienz zu verbessern.

Standardisierte Schnittstellen (wie ER, HSK) sind mit einer Vielzahl von Werkzeugmaschinenspindeln kompatibel, um den Betriebsprozess zu vereinfachen.

2. Vorteile funktionaler Design.

Überlastungsschutzmechanismus

Das integrierte mechanische oder hydraulische Überlastschutzgerät wird automatisch Druck freigesetzt, wenn die Schneidkraft den Schwellenwert überschreitet, um den Schaden auf dem Abhalt zu verhindern und Schäden an Werkstücken zu verhindern.

Multi-Szenario-Anpassungsfähigkeit

Unterstützt die Anforderungen an komplexe Arbeitsbedingungen wie blinde Löcher, tiefe Löcher und dünnwandige Teile und das spezielle Rillen-Design optimiert die Chipentfernungswege.

Es ist mit einer Vielzahl von Threadspezifikationen von M1 bis M30 kompatibel, um unterschiedliche Anforderungen an die Verarbeitungsgrößen zu erfüllen.

3.. Material- und Prozessvorteile

Wear-resistente Beschichtungstechnologie

Verwenden Sie Nitriding-, Ticn/Tialn- und andere Beschichtungsprozesse, um die Oberflächenhärte und den hohen Temperaturwiderstand zu verbessern und die Lebensdauer zu verlängern.

Die Antikorrosionsbehandlung (wie Plattierungen oder spezielle Legierungsmaterialien) passt sich an feuchte oder chemische Umgebungen an.

Leichte Struktur und Steifigkeitsausgleich

Optimieren Sie die Verbindungsstruktur zwischen dem Chuck -Körper und dem Werkzeuggriff, um das Gewicht zu verringern und gleichzeitig eine hohe Steifigkeit und die Verringerung der Spindellast zu reduzieren.

Tippen Sie auf Chuck: Der Kernträger der Präzisions -Tipptechnologie

Im Bereich der mechanischen Verarbeitung spielt das Tap -Chuck als Kernwerkzeug für die Fadenverarbeitung eine Schlüsselrolle beim genauen Übertragen des Drehmoments und beim Schutz des Wasserhahns. Sein Design integriert die Materialmechanik, die Präzisionsherstellung und die Prozessanpassungsfähigkeit und ist zu einem unverzichtbaren Bestandteil moderner CNC -Werkzeugmaschinen und automatisierter Produktionslinien geworden.

Präzision des strukturellen und funktionalen Designs

Die Kernstruktur des Tap -Chucks besteht aus einer Taper Shank -Grenzfläche, einem Klemmmechanismus und einem Überlastschutzmodul. Die Taper Shank-Grenzfläche übernimmt normalerweise die Morse-Verjüngung (z. B. MT2/MT3) oder ER-Feder-Chuck-Standard und realisiert eine hochrangige Verbindung mit der Werkzeugmaschinenspindel durch das Prinzip der selbstverriegelten Verjüngung, und die Runout-Genauigkeit der Endgesicht kann innerhalb von 0,003 mm gesteuert werden. Der Klemmmechanismus umhüllt den Wasserhahn radial durch eine elastische Hülle oder eine hydraulische Expansionsstruktur, die nicht nur eine einheitliche Verteilung der Klemmkraft gewährleistet, sondern auch automatisch geringfügige Offsets während der Verarbeitung kompensiert, wodurch die Fehlausrichtung von Fäden effektiv vermieden wird. Einige High-End-Modelle integrieren auch einen mechanischen Drehmomentbegrenzer, der automatisch freisetzt, wenn der Schneidwiderstand den voreingestellten Schwellenwert überschreitet und die Tapfbrennrate erheblich verringert.

2. technologische Durchbrüche in Materialien und Prozessen

Um den Bedürfnissen einer hochfesten Verarbeitung gerecht zu werden, wird der TAP Chuck-Körper hauptsächlich mit 40 CR-Legierungstahl oder einer Titanlegierung von 20 crmnti geschmiedet. Nach dem Löschen und Temperieren kann die Härte 58-60 Stunden erreichen, was sowohl Verschleißfestigkeit als auch Aufprallzählung aufweist. Tialn- oder TICN-Beschichtungen werden häufig auf wichtige Kontaktflächen angewendet, um die Oberflächenhärte auf mehr als 3000 HV zu erhöhen, und der Hochtemperaturwiderstand übersteigt 600 ° C, was besonders für die kontinuierliche Verarbeitung von schwer zu schneidenden Materialien wie Edelstahl- und Titanlegierungen geeignet ist. In Bezug auf das strukturelle Design werden eine leichte Hohlwelle und eine Stressdispersionsnut verwendet, um das Gewicht um 20% -30% zu verringern und gleichzeitig die Steifigkeit zu gewährleisten und die Spindellast während der Hochgeschwindigkeitsrotation zu verringern.

3.. Engineering Innovation für die Anpassung von mehreren Szenarien

Für verschiedene Verarbeitungsumgebungen haben TAP -Chucks spezielle Varianten abgeleitet: Der blinden Loch -Klopftyp kann mit einem Loch -Tiefenverhältnis von 5: 1 in die Blindlöcher eindringen, indem die Länge der Löschung verkürzt und den Chipentfernungskanal optimiert wird. Der multi-achse-synchrone Verarbeitungsart ist mit einer CT-Serie-Indexierungsplattenschnittstelle ausgestattet, wodurch 4-12 Chucks synchron gedreht werden, wodurch die Effizienz der Batch-Gewindeverarbeitung mehr als dreimal erhöht wird. Im Bereich der Automatisierung kann das intelligente Chuck, das mit einer elektrischen Schnittstelle von M12 ausgestattet ist, Echtzeit-Feedback zu den Klemmstatus- und Drehmomentdaten bieten und eine Steuerung mit geschlossenem Kreislauf mit dem CNC-System bilden, um die Prozessoptimierung für die unbemannte Produktion zu erreichen.

| Gewindebohrerbohrendurchmesser (metrischer grober Gewinde) | |||||||

| Threadspezifikation | M1 × 0,25 | M1.4 × 0,3 | M1.8 × 0,35 | M2 × 0,4 | M2,2 × 0,45 | M2,5 × 0,45 | M3 × 0,45 |

| Bohrerdurchmesser | 0,75 | 1.1 | 1.45 | 1.6 | 1.75 | 2.1 | 2.5 |

| Threadspezifikation | M4 × 0,7 | M5 × 0,8 | M6 × 1 | M8 × 1,25 | M10 × 1,5 | M12 × 1,75 | M14 × 2 |

| Bohrerdurchmesser | 3.3 | 4.2 | 5 | 6.8 | 8.5 | 10.3 | 12 |

| Threadspezifikation | M16 × 2 | M18 × 2,5 | M20 × 2,5 | M22 × 2,5 | M24 × 3 | M27 × 3 | M30 × 3,5 |

| Drillbitdurchmesser | 14 | 15.5 | 17.5 | 19.5 | 21 | 24 | 26,5 |

| Threadspezifikation | M33 × 3,5 | M36 × 4 | M39 × 4 | M42 × 4,5 | M45 | M48 × 5 | |

| Bohrerdurchmesser | 29,5 | 32 | 35 | 37,5 | 40.5 | 43 | |

| Gewindebohrerbohrendurchmesser (metrischer grober Gewinde) | |||||||

| Threadspezifikation | M3 × 0,35 | M4 × 0,5 | M5 × 0,5 | M6 × 0,75 | M8 × 1 | M8 × 0,75 | M10 × 1,25 |

| Bohrerdurchmesser | 2.7 | 3.5 | 4.5 | 5.3 | 7 | 7.3 | 8.8 |

| Threadspezifikation | M10 × 1 | M10 × 0,75 | M12 × 1,5 | M12 × 1,25 | M12 × 1 | M16 × 1,5 | M16 × 1 |

| Bohrerdurchmesser | 9 | 9.3 | 10.5 | 10.8 | 11 | 14.5 | 15 |

| Threadspezifikation | M20 × 2 | M20 × 1,5 | M20 × 1 | M24 × 2 | M24 × 1,5 | M24 × 1 | M30 × 2 |

| Bohrerdurchmesser | 18 | 18.5 | 19 | 22 | 22.5 | 23 | 28 |

| Threadspezifikation | M30 × 1,5 | M30 × 1 | M36 × 3 | M36 × 2 | M36 × 1,5 | M42 × 4 | |

| Bohrerdurchmesser | 28.5 | 29 | 33 | 34 | 34.5 | 38 | |

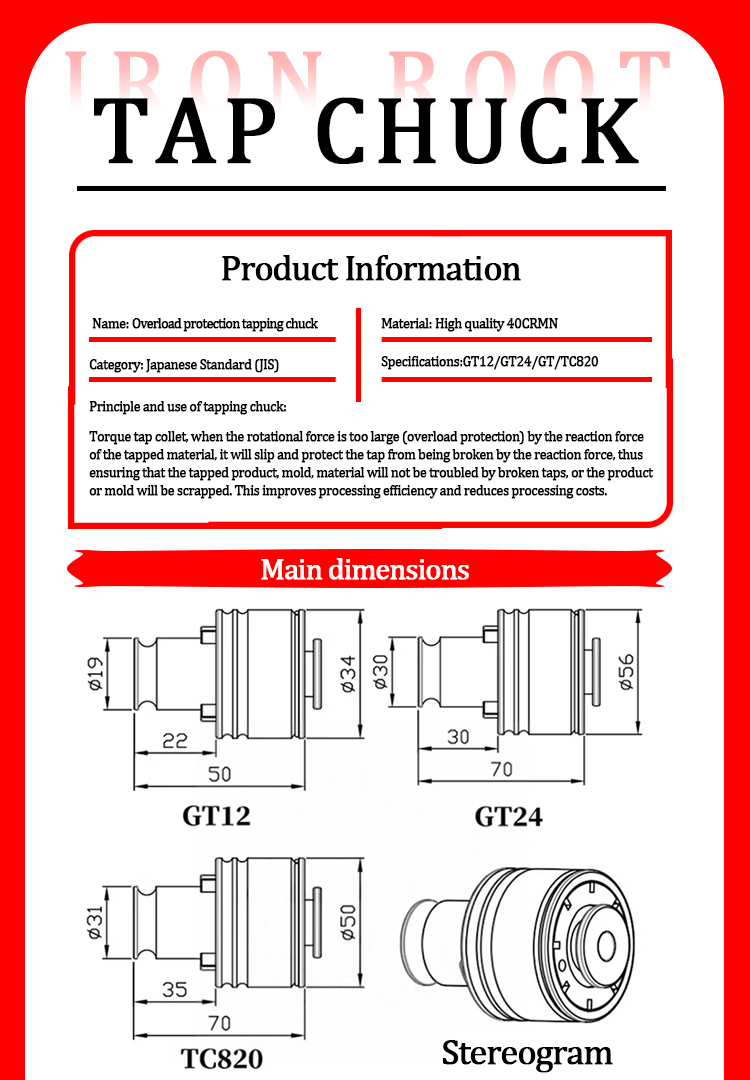

| ISO529-GT12 | Tippen Sie auf Kopfgröße der Schaftdurchmesserxsquare | D | D1 | L1 | L2 | Leistungsbereich | H |

| M1-M2 | 2.5x2 | 19 | 37 | 22 | 26 | M1-M10 | 10 |

| M2.2-m2.5 | 2.8x2.24 | ||||||

| M3 | 3.15x25 | ||||||

| M4 | 4x3.15 | ||||||

| M5 | 5x4 | ||||||

| M6 | 6.3x5 | ||||||

| M8 | 8x6.3 | ||||||

| M10 | 10x8 | ||||||

| ISO529/2283-GT12 | Tippen Sie auf Kopfgröße der Schaftdurchmesserxsquare | D | D1 | L1 | L2 | Leistungsbereich | H |

| M3 | 2.24x1.8 | 19 | 37 | 22 | 26 | M3-M16 | 10 |

| M4 | 3.15x2.5 | ||||||

| M5 | 4x3.15 | ||||||

| M6 | 4.5x3.55 | ||||||

| M8 | 6.3x5 | ||||||

| M10 | 8x6.3 | ||||||

| M12 | 9x7.1 | ||||||

| M14 | 11.2x9 | ||||||

| M16 | 12,5x10 | ||||||

| ISO-GT24 | Tapshank -DiasmeterxSquare Kopfgröße | D | D1 | L1 | L2 | Leistungsbereich | H |

| M5 | 5x4 | 30 | 57 | 30 | 40 | M5-m30 | 12 |

| M6 | 6.3x5 | ||||||

| M8 | 6.3x5 | ||||||

| M10 | 8x6.3 | ||||||

| M12 | 9x7.1 | ||||||

| M14 | 11.2x9 | ||||||

| M16 | 12,5x10 | ||||||

| M18 | 14x11.2 | ||||||

| M20 | 14x11.2 | ||||||

| M22 | 16x12.5 | ||||||

| M24 | 18x14 | ||||||

| M27 | 20x16 | ||||||

| M30 | 20x16 | ||||||

| IS0529/2283-GT42 | Tippen Sie auf Kopfgröße der Schaftdurchmesserxsquare | | D | D1 | L1 | L2 | Leistungsbereich | H |

| M24 | 18x14 | 45 | 85 | 48 | 68 | M24-M42 | 20 |

| M27 | 20x16 | ||||||

| M30 | 20x16 | ||||||

| M33 | 22.4x18 | ||||||

| M36 | 25x20 | ||||||

| M39 | 28x22.4 | ||||||

| M42 | 28x22.4 | ||||||