Verbesserte Beschichtungen ermöglichen eine höhere Effizienz der Dreheinsätze.

Wie das alte Sprichwort sagt: „Wenn Sie gute Arbeit leisten wollen, müssen Sie zuerst Ihre Werkzeuge schärfen.“ Im Zusammenhang mit Schneidvorgängen bezieht sich der Begriff „Werkzeuge“ auf Schneidwerkzeuge und Werkzeugmaschinen. Werkzeugmaschinen sorgen für die notwendige Relativbewegung zwischen Schneidwerkzeug und Werkstück, während das Schneidwerkzeug selbst während dieser Bewegung den eigentlichen Materialabtrag durchführt. Als entscheidende Komponente muss ein Schneidwerkzeug nicht nur aus hochwertigen Materialien bestehen, sondern auch über fortschrittliche und rationale geometrische Formen verfügen.

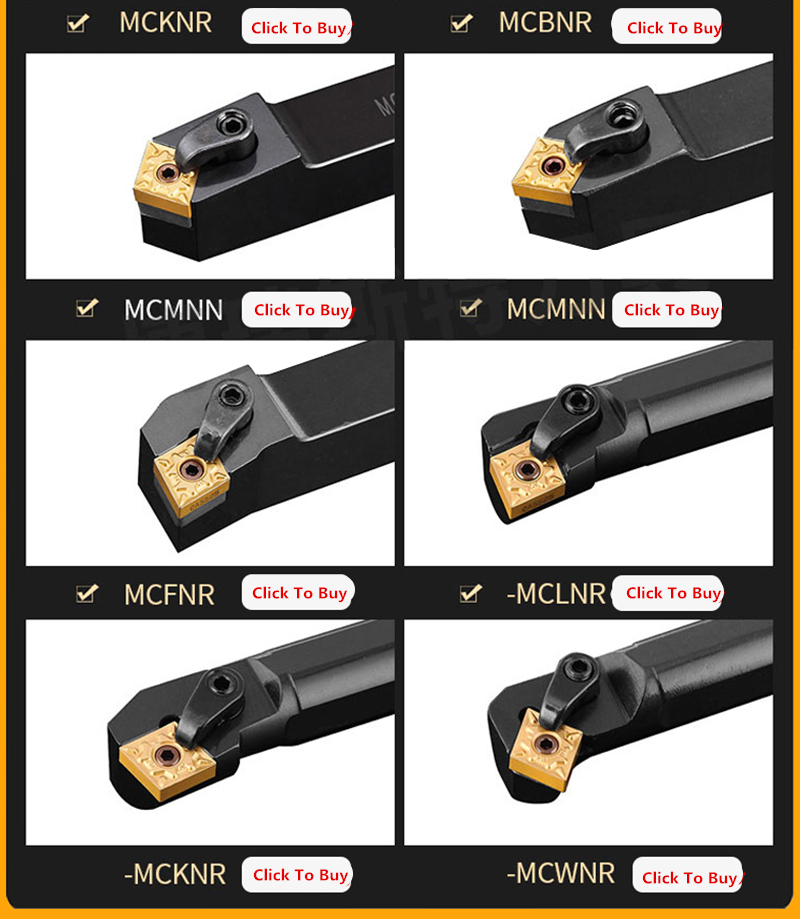

Bei Dreheinsätzen umfassen die Materialien das Substrat und die Beschichtungsmaterialien, während die geometrische Form eng mit dem Design des Spanbrechers zusammenhängt. Benutzer haben möglicherweise unterschiedliche Prioritäten: Einige konzentrieren sich auf die Verbesserung der Effizienz und Stabilität des Stahldrehens, während andere eine breitere Vielseitigkeit erfordern. Für Werkzeughersteller ist es wichtig, neue Produkte in verschiedene Richtungen zu entwickeln, um diesen unterschiedlichen Bedürfnissen gerecht zu werden und auf die individuellen Unterschiede der Benutzer einzugehen.

Die Schadensformen von Schneideinsätzen werden hauptsächlich in Verschleiß und Bruch (Abplatzen) unterteilt. Die Härte und Dicke der Beschichtung wirken sich direkt auf die Verschleißfestigkeit des Einsatzes aus, während sich ihre Zähigkeit auf die Schlag- und Bruchfestigkeit des Einsatzes auswirkt. Während des Schneidens kann die Bildung anhaftender Schichten auf der Plattenoberfläche und deren erzwungene Entfernung während der kontinuierlichen Bearbeitung ebenfalls zu Verschleiß und Bruch führen. Die Stabilität des Beschichtungsmaterials hinsichtlich Hitzebeständigkeit und chemischer Beständigkeit sowie seine Nichtaffinität zum Werkstückmaterial tragen dazu bei, Anhaftungen und damit verbundene Schäden zu verhindern. Auch die Wärmeleitfähigkeit der Beschichtung ist wichtig; Es spiegelt die Fähigkeit der Beschichtung wider, die bei der Bearbeitung entstehende Wärme abzuleiten. Eine niedrige Wärmeleitfähigkeit bedeutet eine schlechte Wärmeableitung, die verhindert, dass Wärme in den Einsatz eindringt und sie stattdessen zum Abtransport an den Chip überträgt, wodurch der thermische Verschleiß des Einsatzes verringert wird.