VBMT Metalldrehmaschine Dreheinsätze

Hauptmerkmale und Vorteile der VBMT-Drehmaschinen für Dreheinsätze:

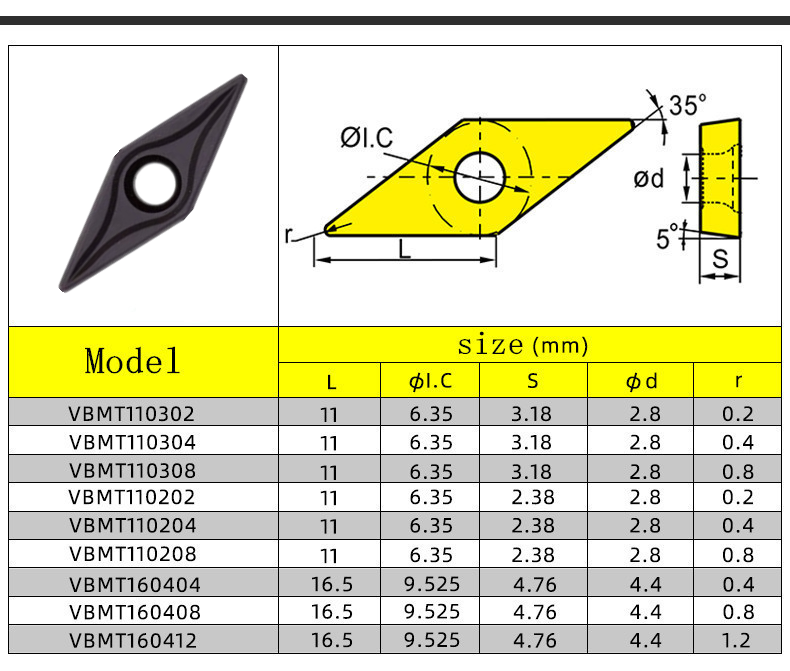

Optimierte Geometrie:VBMT-Wendeschneidplatten weisen in der Regel eine 35°-Rautenform und einen positiven Anstellwinkel von 5° auf

Wendeschneidplatten-Design:Diese Wendeschneidplatten sind indexierbar

Fortschrittliche Beschichtungstechnologie:Viele VBMT-Wendeschneidplatten verfügen über fortschrittliche Beschichtungen

Mehrere Schneidkanten:VBMT-Wendeschneidplatten bieten zwei effektive Schneidkanten

Vielseitig:Geeignet sowohl für Schrupp- als auch für Schlichtoperationen

Hohe Präzision und Genauigkeit:Die präzisionsgeschliffenen Kanten dieser Wendeschneidplatten gewährleisten eine hohe Präzision im Endprodukt,

Kosteneffizient:Verlängerte Standzeit und die Möglichkeit, mehrere Kanten zu indizieren, bedeuten eine genauere Standzeit im Vergleich zu

Einweg-Schneidwerkzeuge

Große Auswahl an Größen:VBMT-Einsätze sind in einer Vielzahl von Größen erhältlich

Verbesserte Oberflächengüte:Die positive Spanfläche der VBMT-Wendeschneidplatten trägt zu einer besseren Oberflächengüte bei

Kompatibel mit einer Vielzahl von Werkzeughaltern:VBMT-Wendeschneidplatten sind so konzipiert, dass sie mit einer Vielzahl von Werkzeughaltern kompatibel sind

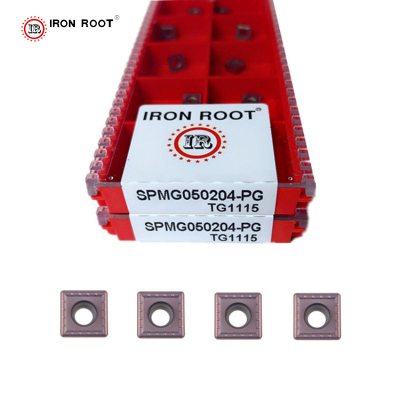

VBMT Drehwerkzeuge Dreheinsätze sind Präzisions-Hartmetallwerkzeuge, die für verschiedene Anwendungen in der Metallbearbeitung entwickelt wurden. Sie zeichnen sich durch eine 35°-Rautenform mit einer positiven 5°-Geometrie aus, die sich ideal für Schlicht- und Vorschlichtoperationen eignet. Diese Einsätze sind für ihre Festigkeit und Verschleißfestigkeit bekannt und eignen sich für Materialien wie Stahl, Edelstahl, Hochtemperaturlegierungen und Gusseisen. Die VBMT-Wendeschneidplatten bieten zwei effektive Schneidkanten und werden über ein zylindrisches Befestigungsloch mit einem einseitigen 40°-60°-Senker gesichert. Sie verfügen außerdem über Spanbrecher auf einer Seite für eine effiziente Spankontrolle. Der kleinere Freiwinkel von VBMT im Vergleich zu anderen Geometrien wie VCMT erhöht die Festigkeit unter der Schneide, was bei kleinen Wendeschneidplatten von Vorteil ist. Diese Wendeschneidplatten sind in einer Reihe von Größen erhältlich, die für verschiedene Drehwerkzeugsysteme geeignet sind

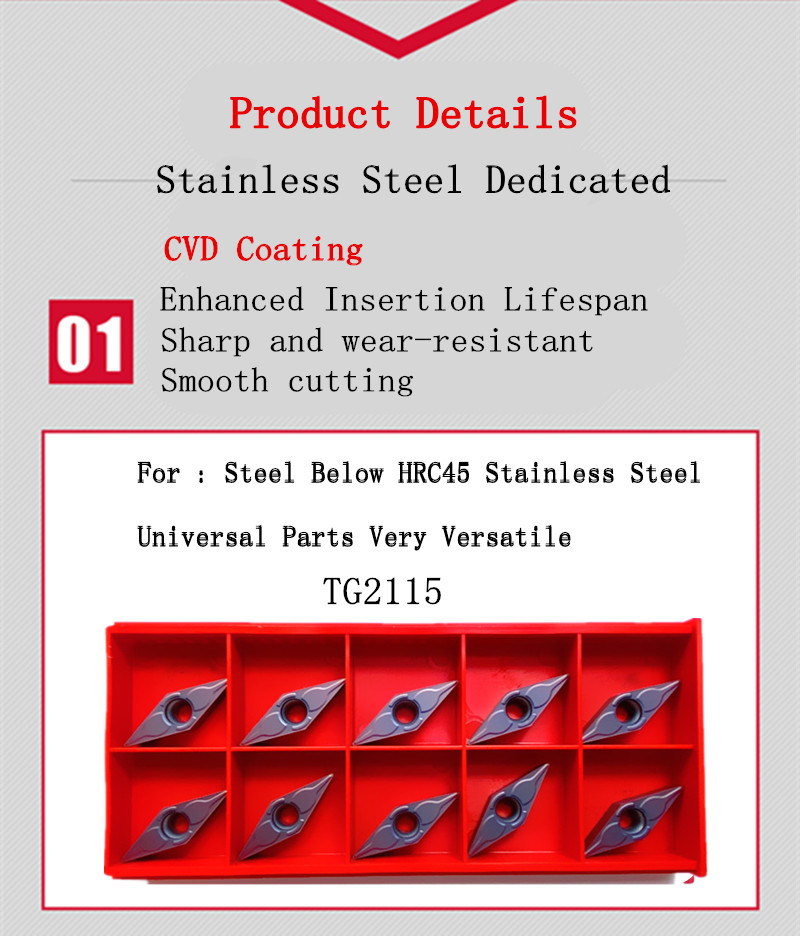

Die Wendeschneidplatte TG2115 mit ihrer markanten violetten Farbe ist für einen Härtebereich von M15-M30 ausgelegt und profitiert von einer PVD-Beschichtung. Dieser Einsatz verfügt über eine Legierungsmatrix mit zwei Strukturen, die unterschiedliche Eigenschaften zwischen Oberfläche und Kern bietet und sowohl die Kantenfestigkeit als auch die Beständigkeit gegen plastisches Aushöhlen verbessert. Es ist mit einer ultrafeinen körnigen a-AI2O3-Schicht beschichtet, die zu seiner außergewöhnlichen Leistung beiträgt. Diese Wendeschneidplatte ist besonders effektiv für die umfangreiche und effiziente Bearbeitung von Edelstahl unter typischen Arbeitsbedingungen.

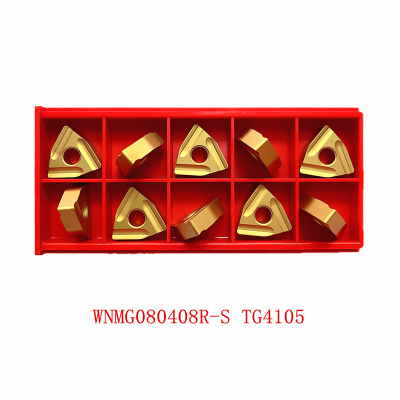

Die graue Wendeschneidplatte TG1225 ist für einen Härtebereich von P20-P35, M20-M35 und K20-K35 ausgelegt und mit einer PVD-Beschichtung versehen. Dieser Einsatz ist aus mikrokristallinem Hartmetall gefertigt und wurde für überlegene Verschleißfestigkeit und Zähigkeit optimiert. Es ist zusätzlich mit einer nanokristallinen TiALSiN-Schicht beschichtet, die eine hohe Haftfestigkeit bietet. Diese kombinierten Eigenschaften führen zu einem breiten Leistungsspektrum, wodurch es sich hervorragend für allgemeine Bearbeitungsanwendungen sowohl von Stahl- als auch von Edelstahlwerkstoffen eignet.

Die Wendeschneidplatte der Sorte TG2155 in ihrer Bronzefarbe ist auf einen Härtebereich von M15-M30 zugeschnitten und mit einer PVD-Beschichtung ausgestattet. Dieser Einsatz verfügt über eine Legierungsmatrix mit zwei Strukturen, die unterschiedliche Eigenschaften auf der Oberfläche und im Kern bietet und die Kantenfestigkeit und Beständigkeit gegen plastisches Aushöhlen erhöht. Es ist mit einer ultrafeinen körnigen a-AI2O3-Schicht beschichtet, die zu seiner überlegenen Leistung beiträgt. Diese Wendeschneidplatte wurde speziell entwickelt, um eine umfangreiche und effiziente Bearbeitung von Edelstahl unter normalen Arbeitsbedingungen zu erreichen.