Neues Spitzenwerkzeug revolutioniert die Stahl- und Edelstahlbearbeitung

DNMG150404-HM Wendeschneidplatte aus Hartmetall für Präzisions-CNC-Dreharbeiten

28. Juni 2025 – Mit der weltweiten Markteinführung desDNMG150404-HM Wendeschneidplatte aus Hartmetall für CNC-Drehmaschinen, speziell für die hocheffiziente Bearbeitung von Stahl und Edelstahl entwickelt. Dieser Einsatz wurde für die härtesten Herausforderungen in der Metallbearbeitung entwickelt und vereint überlegene Materialwissenschaft, innovative Geometrie und benutzerorientiertes Design, um neue Maßstäbe für Produktivität, Genauigkeit und Kosteneffizienz in Branchen wie der Automobil-, Luft- und Raumfahrt- und Medizingeräteindustrie zu setzen.

![]()

Ausgefeilte Geometrie für vielseitige Bearbeitungsqualität

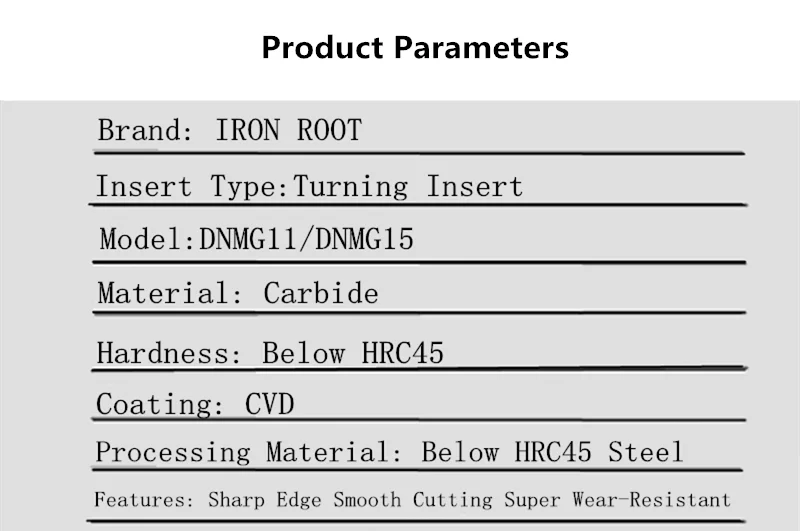

Mit ihrem rautenförmigen (DNMG) Profil mit einer Kantenlänge von 15,875 mm, einer Dicke von 4,76 mm und einem Eckenradius von 0,4 mm vereint die Wendeschneidplatte Schneidkantenfestigkeit mit der Zugänglichkeit komplexer Werkstücke. Ihre Präzision der M-Klasse gewährleistet enge Maßtoleranzen und macht sie ideal für kritische Bearbeitungen wie das Außen-/Plan-/Innendrehen von rostfreien Stählen (Serie 304, 316) sowie Kohlenstoff-/Legierungsstählen. Die Rautengeometrie optimiert die Spanbildung und -abfuhr – ein entscheidender Vorteil bei der Bearbeitung von Materialien, die zu langen, faserigen Spänen neigen, die den Arbeitsablauf stören können.

Fortschrittliche HM-Beschichtung und Hartmetallsubstrat trotzen harten Materialien

Kernstück seiner Leistung ist ein hochreines Hartmetallsubstrat mit einer Härte von über HRA90, das eine um 30 % höhere Verschleißfestigkeit als herkömmliche Wendeschneidplatten bietet. Das proprietäre „HM“-Beschichtungssystem bietet eine zweischichtige Schutzbarriere: Eine innere Schicht erhöht die Thermoschockbeständigkeit und wirkt der bei der Edelstahlbearbeitung üblichen Hochtemperaturhaftung entgegen, während eine äußere, nanoskalige, verschleißfeste Schicht die Reibung um 20 % reduziert und die Standzeit einer Schneide um 25 % verlängert. Tests zeigen, dass die Oberflächenrauheit selbst bei 15 % höheren Schnittgeschwindigkeiten bei der Bearbeitung von Edelstahl 316L unter Ra1,6 bleibt.

Indexierbares Design sorgt für unübertroffene Produktivität

Mit vier nutzbaren Schneidkanten minimiert der Einsatz Ausfallzeiten durch schnelle, werkzeuglose Schneidkantenrotation – der Wechsel zu einer neuen Schneide dauert nur 10 Sekunden. Dieses Design, gepaart mit den automatischen Werkzeugwechslern von CNC-Drehmaschinen, ermöglicht eine unterbrechungsfreie Bearbeitung rund um die Uhr. Ein führender Automobilteilehersteller berichtete von einer 20-prozentigen Verkürzung der Bearbeitungszeit für Lagerringe und einer Senkung der Werkzeugkosten um 18 Prozent, was die Auswirkungen auf die Großserienproduktion unterstreicht.

Validierung in der Praxis: Lob von Branchenführern

![]()

Feldtests vor der Markteinführung bei Herstellern weltweit haben begeisterte Kritiken ergeben:

Automobile Exzellenz: Ein deutscher Hersteller von Automobillagern stellte fest: „Bei hochfestem Zahnradstahl mussten herkömmliche Einsätze alle 8 Stunden ausgetauscht werden. Die vier Kanten des DNMG150404-HM reduzieren den Wechsel auf einmal pro Schicht, wodurch die Oberflächenrauheit von Ra3,2 auf Ra1,2 und die Ausbeute um 9 % verbessert wurden. Die Werkzeugbestandskosten sanken um ein Drittel.“

Präzision in der Luft- und Raumfahrt: Ein chinesischer Zulieferer von Luft- und Raumfahrtkomponenten, der mit rostfreiem Stahl 17-4PH arbeitet, teilte mit: „Kantenabsplitterungen und thermische Verformungen – unsere größten Albträume – gehören der Vergangenheit an. Der Eckenradius von 0,4 mm eignet sich hervorragend zum Tieflochdrehen und ermöglicht uns sogar das Schruppen bis zum Vorschlichten in einer Aufspannung, was die Zeit um 40 % verkürzt.“

Beherrschung medizinischer Geräte: Ein führender Hersteller orthopädischer Implantate lobte die Präzision im Mikrometerbereich: „Die Bearbeitung von 316L-Edelstahl für 8-mm-Gelenkschäfte erfordert Spiegeloberflächen mit Ra0,8. Dieser Einsatz erreicht nicht nur dies, sondern bleibt auch bei über 200 Teilen pro Kante präzise – und eliminiert so den Präzisionsverlust, mit dem wir früher zu kämpfen hatten.“

Allgemeine Vielseitigkeit bei der Bearbeitung: Ein Werkstattbesitzer hob die All-in-One-Funktionalität hervor: „Früher hatten wir 3–4 Einsätze für verschiedene Stähle auf Lager. Jetzt verarbeitet DNMG150404-HM 201 Edelstahlflansche ohne Anhaften, 45# Stahlwellen bei hoher Geschwindigkeit und sogar Duplex-Edelstahl. Weniger Werkzeugwechsel bedeuten zufriedenere Bediener und schnellere Einrichtung.“

Brücke zwischen Innovation und Branchenanforderungen

„Jede Funktion des DNMG150404-HM basiert auf den Anforderungen der Anwender“, so der Produktchef. „18 Monate Simulation und 127 Beschichtungsiterationen lösten Probleme wie Aufbauschneidenbildung bei Edelstahl und Kantenausbrüche bei Hartstahl. Das Ergebnis ist ein Trio aus hartem Substrat, robuster Beschichtung und optimierter Geometrie, das für weniger Ausfallzeiten, weniger Werkzeugwechsel und minimalen Teileausschuss sorgt.“

Der nach dem Automobilqualitätsstandard IATF 16949 zertifizierte Einsatz ist nun weltweit erhältlich und hat das Potenzial, ein Eckpfeiler der intelligenten Fertigung zu werden. Im Zuge der Industrie 4.0 gewährleistet seine standardisierte Schnittstelle die nahtlose Integration in digitale Bearbeitungssysteme und fördert so den Übergang zu einer effizienteren, automatisierten Produktion.

Branchenanalysten gehen davon aus, dass das DNMG150404-HM einen neuen Maßstab im Markt für CNC-Drehwerkzeuge setzen wird und der steigenden Nachfrage nach Hochleistungslösungen für die Bearbeitung von Edelstahl und Spezialstahl gerecht wird. Seine Einführung markiert einen entscheidenden Schritt hin zu einer intelligenteren und nachhaltigeren Metallbearbeitung – wo Präzision auf Produktivität trifft.

![1751086773425499.jpg 44.jpg]()